2024年3月27日,来自上海毅速激光的副总王利军先生开展了一场以“3D打印随形透气钢”为主题的线上直播,王利军先生是ESU毅速的创始合伙人,拥有20余年精密制造行业经验,10余年增材制造行业技术及管理经验,曾任上海市模具技术协会秘书长,现兼任协会副会长。

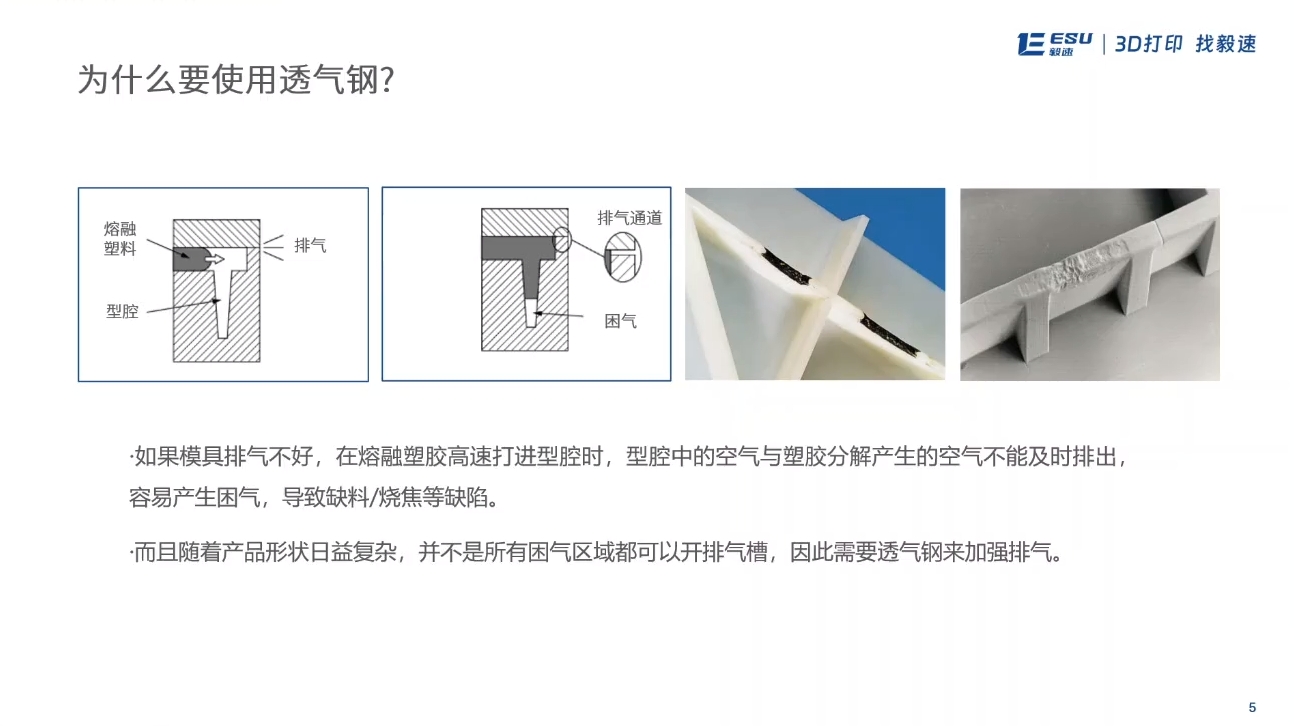

王利军首先介绍了为什么要使用透气钢,在注塑模具领域,如果模具排气不好,在熔融塑胶高速打进型腔时,型腔中的空气与塑胶分解产生的空气不能及时排出,容易产生困气,导致缺料/烧焦等缺陷。而且随着产品形状日益复杂,并不是所有困气区域都可以开排气槽,因此需要透气钢来加强排气。某些工具或金属零件需要具备透气、保压、过滤等相关功能,透气钢特殊的结构为这些功能的实现提供了可能。

传统透气钢,又称为透气性工具钢或微孔工具钢,是一种特殊类型的工具钢,具有独特的微孔结构。这种钢的特点是在高压下可以让气体或液体通过其微孔结构。

目前市面上传统的透气钢基本上由粉末冶金工艺生产而产生,因为工艺复杂,为欧美厂商所垄断,即便如此,它们在性能上也存在着一些短板,特别是位置受限的问题。

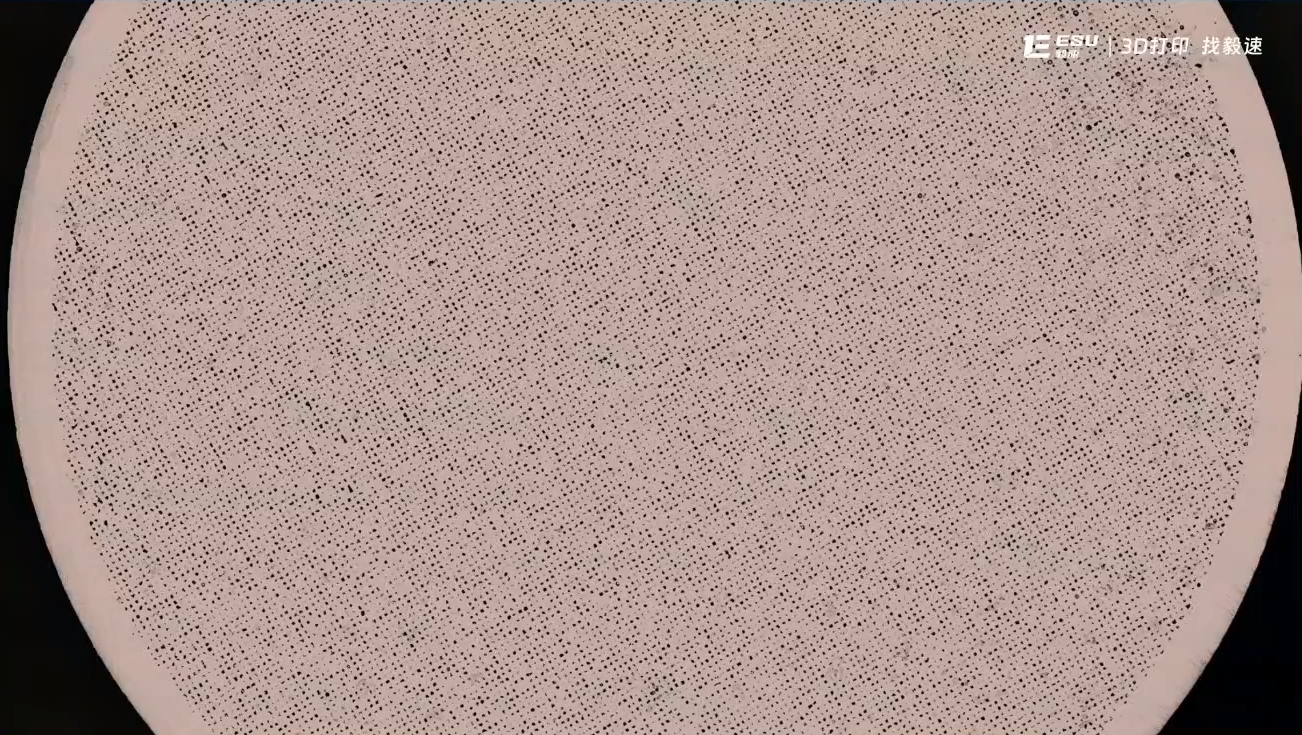

为了解决上述问题,毅速开发了3D打印随形透气钢,具有均匀的孔洞,实体部分与透气孔部分合二为一。

毅速3D打印透气钢具有以下特点:

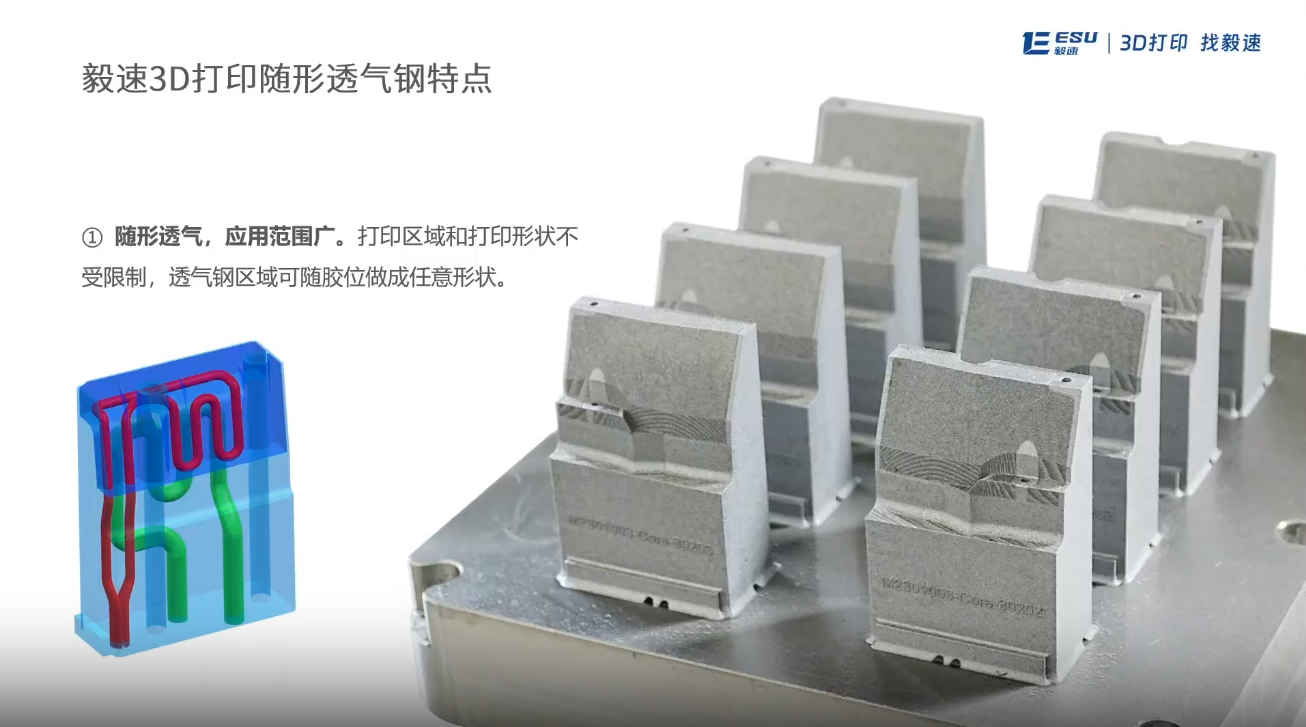

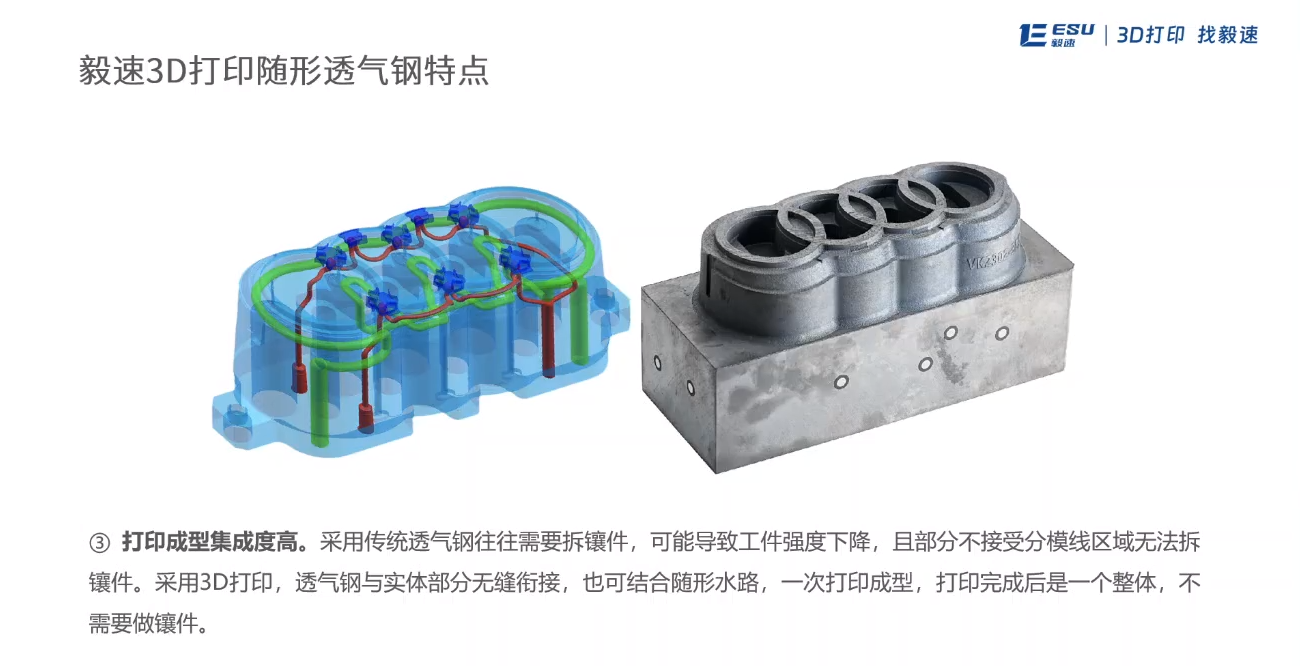

① 随形透气,应用范围广。打印区域和打印形状不受限制,透气钢区域可随胶位做成任意形状。图中模具上方蓝色部分为透气钢,下方浅色部分为实体模仁。红色管道为透气管道,绿色管道为随形水路。这些是传统注塑模具无法实现的,只有通过3D打印技术来制造。

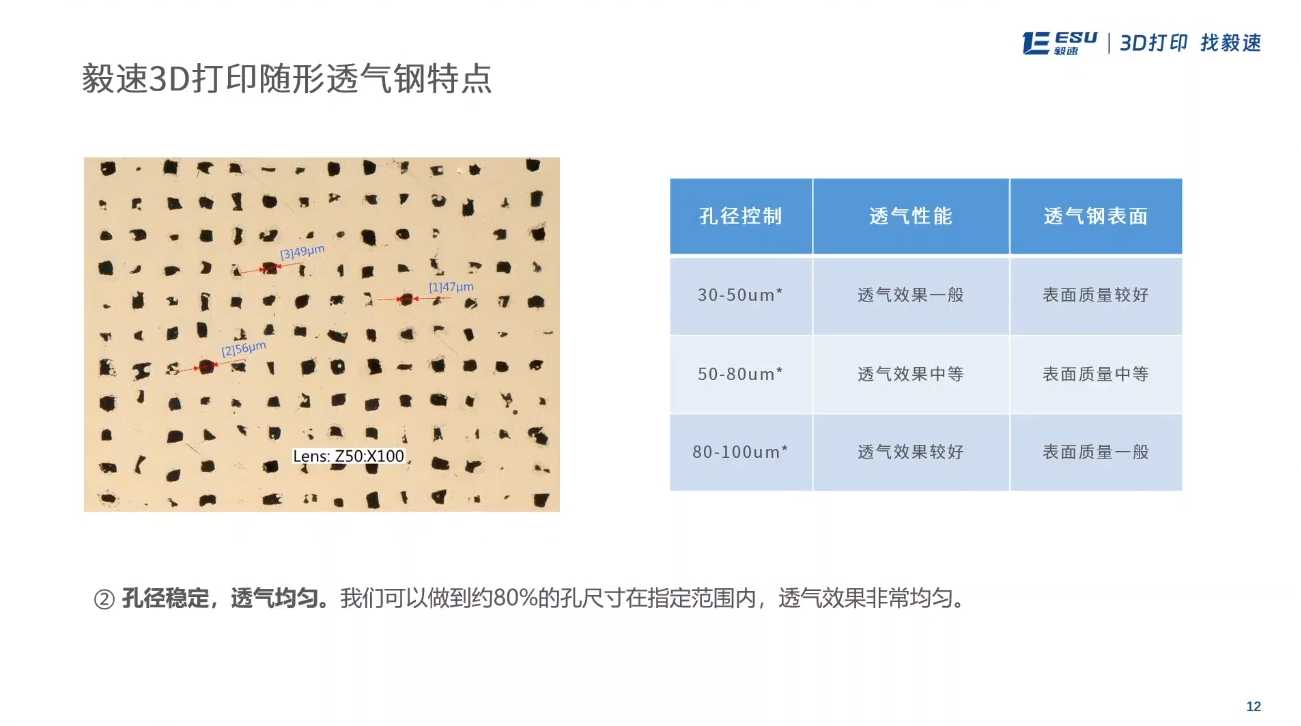

② 孔径稳定,透气均匀。可以做到约80%的孔尺寸在指定范围内,透气效果非常均匀。

③ 打印成型集成度高。采用传统透气钢往往需要拆镶件,可能导致工件强度下降,且部分不接受分模线区域无法拆镶件。采用3D打印,透气钢与实体部分无缝衔接,也可结合随形水路,一次打印成型,打印完成后是一个整体,不需要做镶件。

毅速3D打印随形透气钢,3D打印、一体成型,不限位置、不限形状、无需拆镶件,需要透气的地方可以随形透气,不需要透气的地方致密度可达99.99%。既实现高效透气,又可以保证整体强度,极大增强了使用寿命,进而降低生产成本。

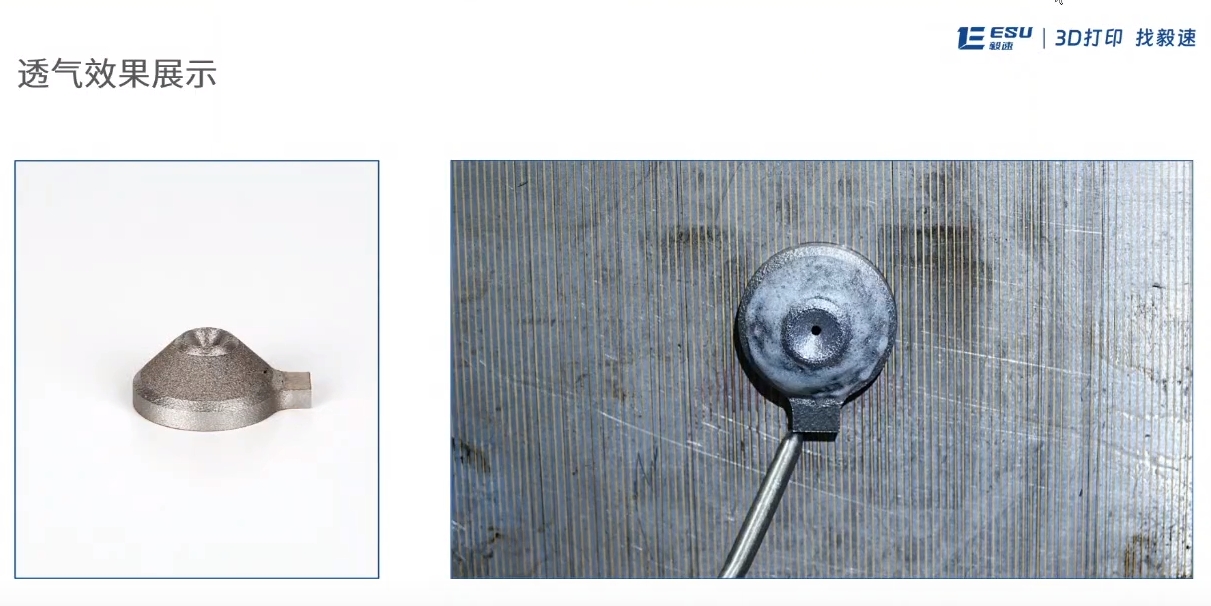

在打印出的样件透气效果演示中,可以看到透气效果非常好。

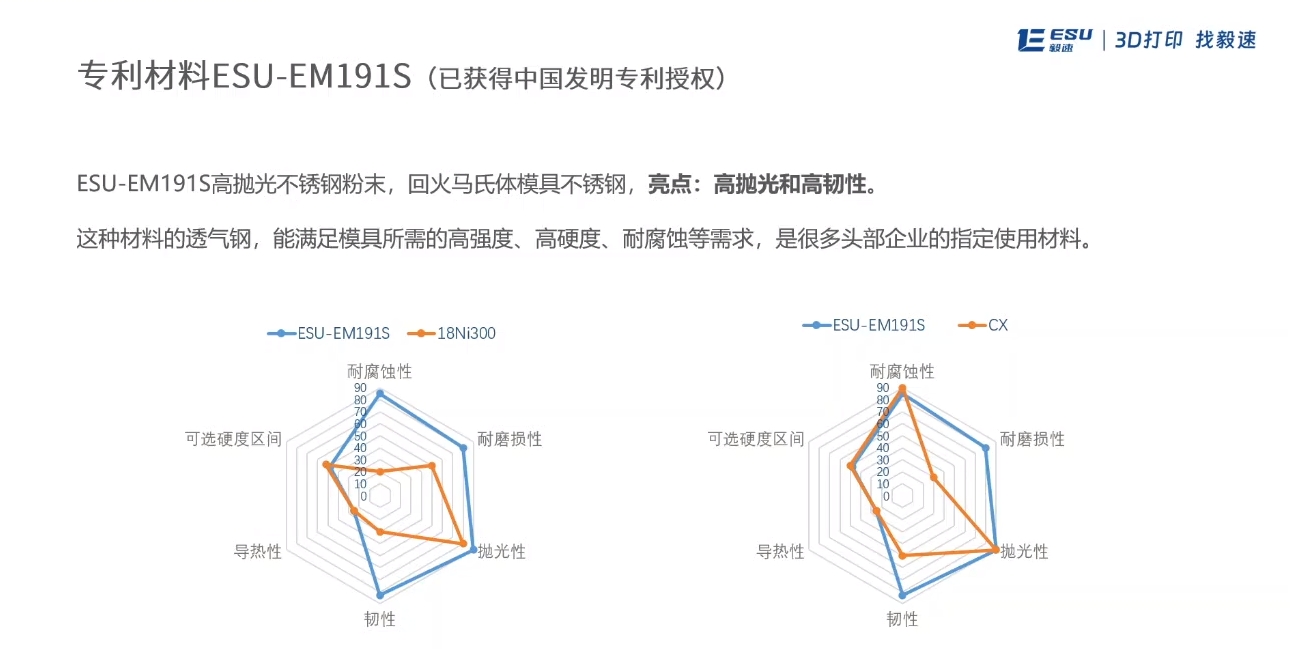

在打印透气模具的过程中,毅速使用了自主研发的专利材料ESU-EM191S,这种材料的透气钢,能满足模具所需的高强度、高硬度、耐腐蚀等需求,是很多头部企业的指定使用材料。

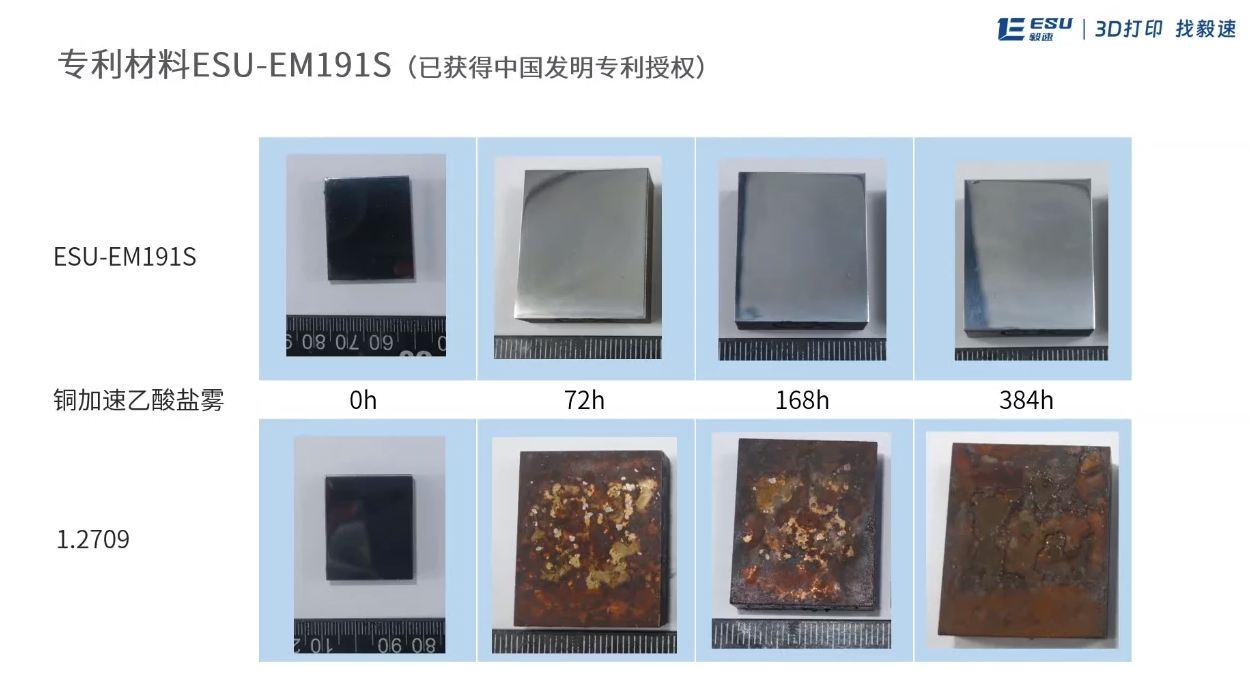

在耐腐蚀的实验测试中,ESU-EM191S取得了良好的测试结果。

王利军表示,毅速的3D打印透气钢可以用于众多领域:

①替代传统透气钢:注塑模具,压铸模具,纸塑模具,发泡模具,泥胚具等,还有军工、设备等各类领域。

②透气钢行业新应用:石油石化、环保与水处理、食品医药、电子电器、航空航天、船舶制造等行业,具有广泛的应用前景。随着科技的不断进步和工艺的不断完善,透气钢的应用领域将会进一步拓宽,为现代工业生产提供更加优质的材料和解决方案。

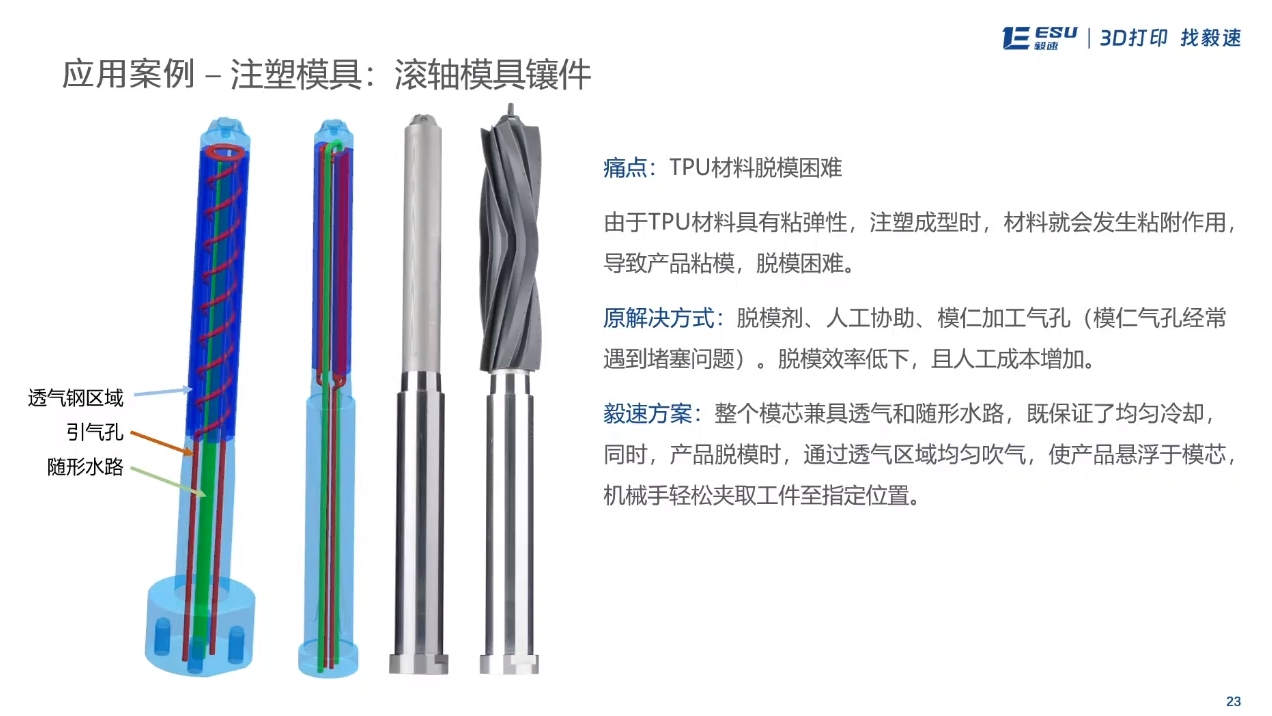

并列举了多个应用案例,这是一个扫地机器人卷轴的注塑模具镶件。卷轴采用的TPU材料具有粘弹性,注塑成型时,材料就会发生粘附作用导致产品粘模,脱模困难。毅速整个模芯兼具透气和随形水路,既保证了均匀冷却同时,产品脱模时,通过透气区域均匀吹气,使产品悬浮于模芯机械手轻松夹取工件至指定位置。

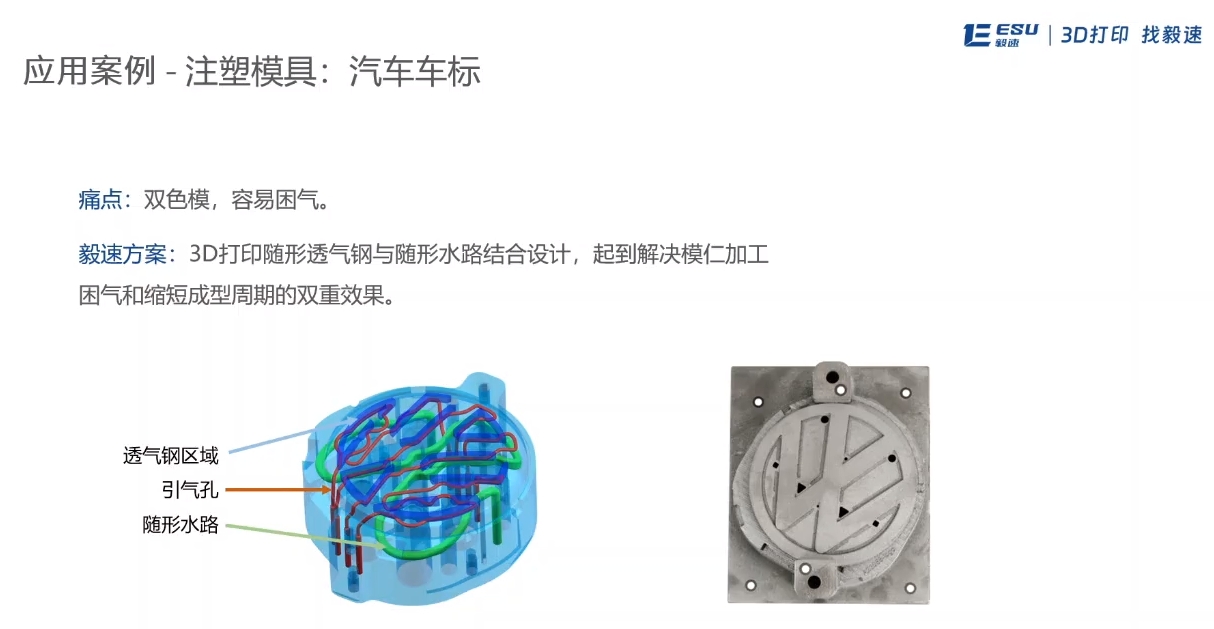

下面的案例是汽车车标的注塑模具,新能源汽车经常采用能发光的车标,采用双色模,在注塑的过程中容易困气。毅速3D打印随形透气钢与随形水路结合设计,起到解决模仁加工困气和缩短成型周期的双重效果。

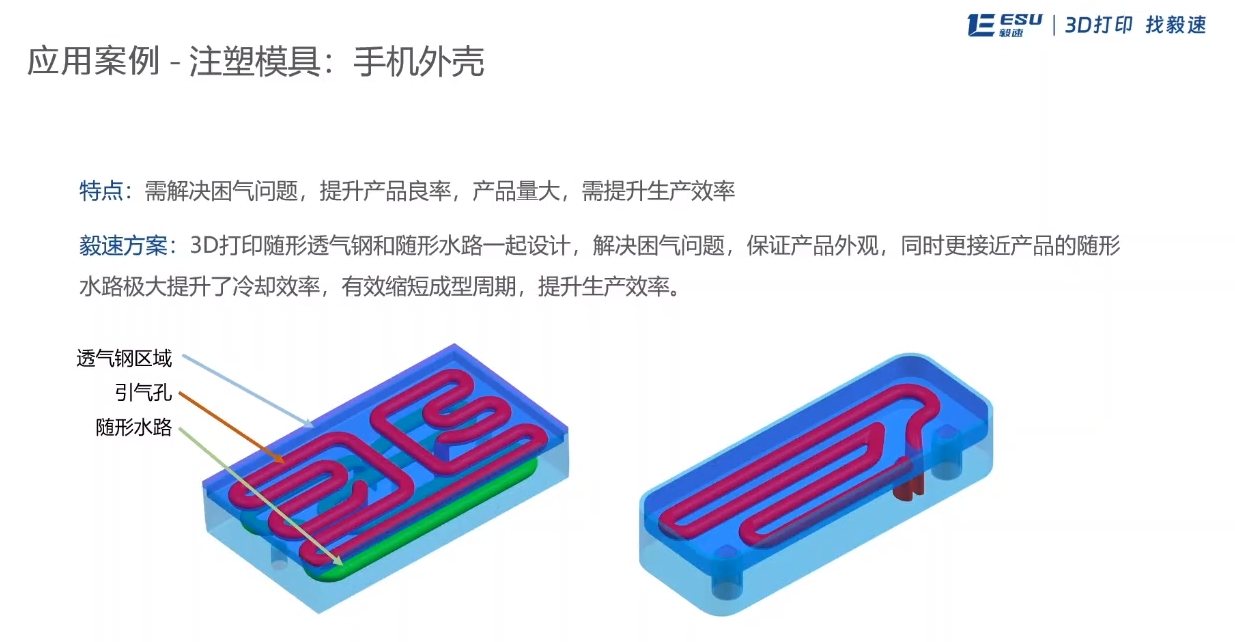

手机外壳注塑模具,同样需解决困气问题,提升产品良率,产品量大,需提升生产效率。毅速3D打印随形透气钢和随形水路一起设计,解决困气问题,保证产品外观,同时更接近产品的随形水路极大提升了冷却效率,有效缩短成型周期,提升生产效率。

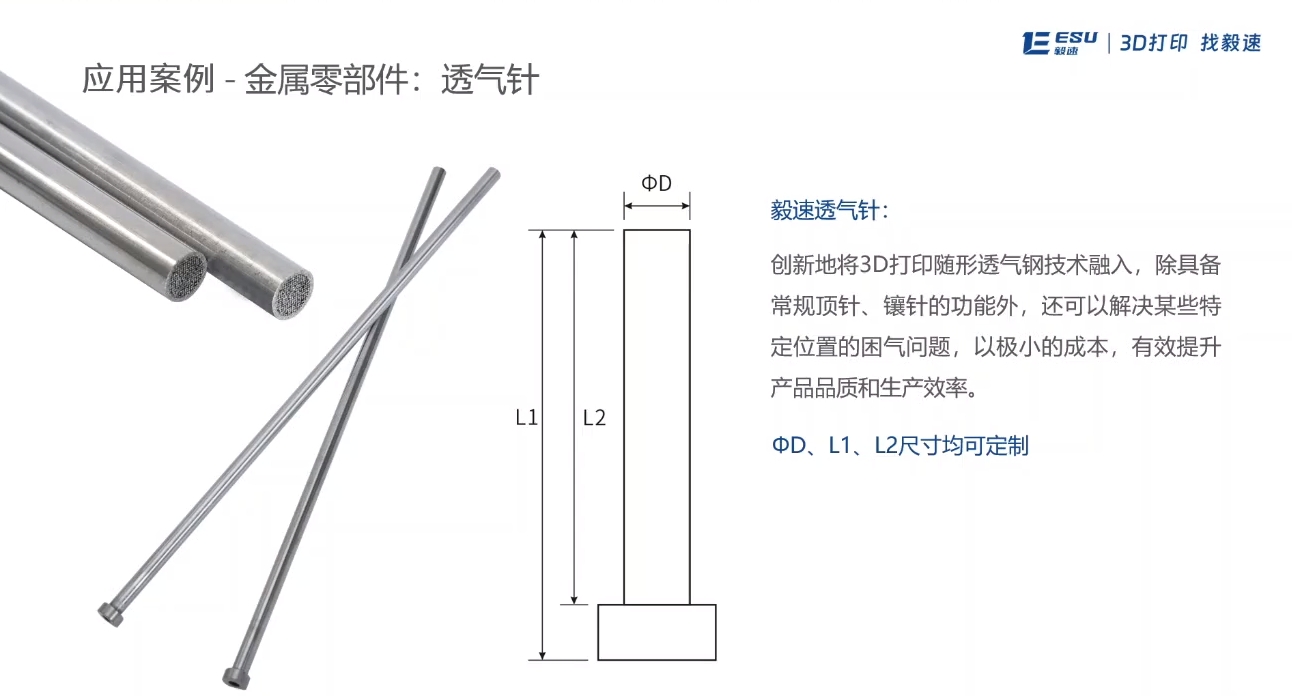

除了上述的注塑模具应用之外,王利军还分享了毅速开发的一款透气针,创新地将3D打印随形透气钢技术融入,除具备常规顶针、镶针的功能外,还可以解决某些特定位置的困气问题,以极小的成本,有效提升产品品质和生产效率。一位具有40年经验的模具专家看到这款产品后表示,能够解决模具里面的关键问题。

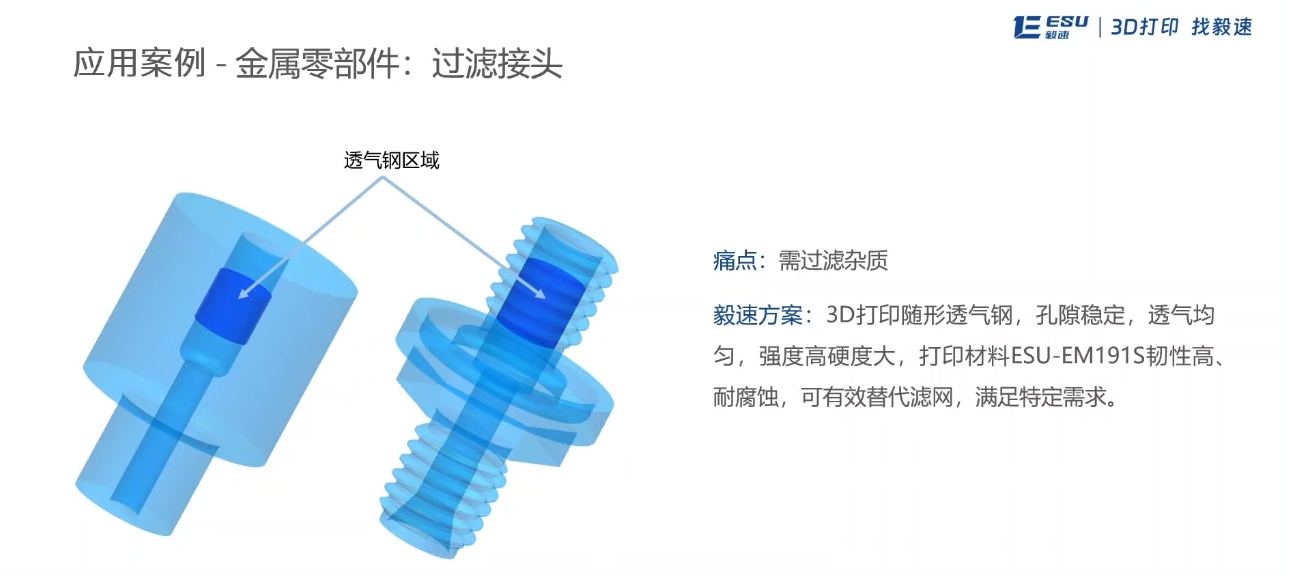

还可以直接打印过滤接头,对于需要过滤杂质的应用场景,使用3D打印随形透气钢,孔隙稳定,透气均匀,强度高硬度大,打印材料ESU-EM191S韧性高耐腐蚀,可有效替代滤网,满足特定需求。

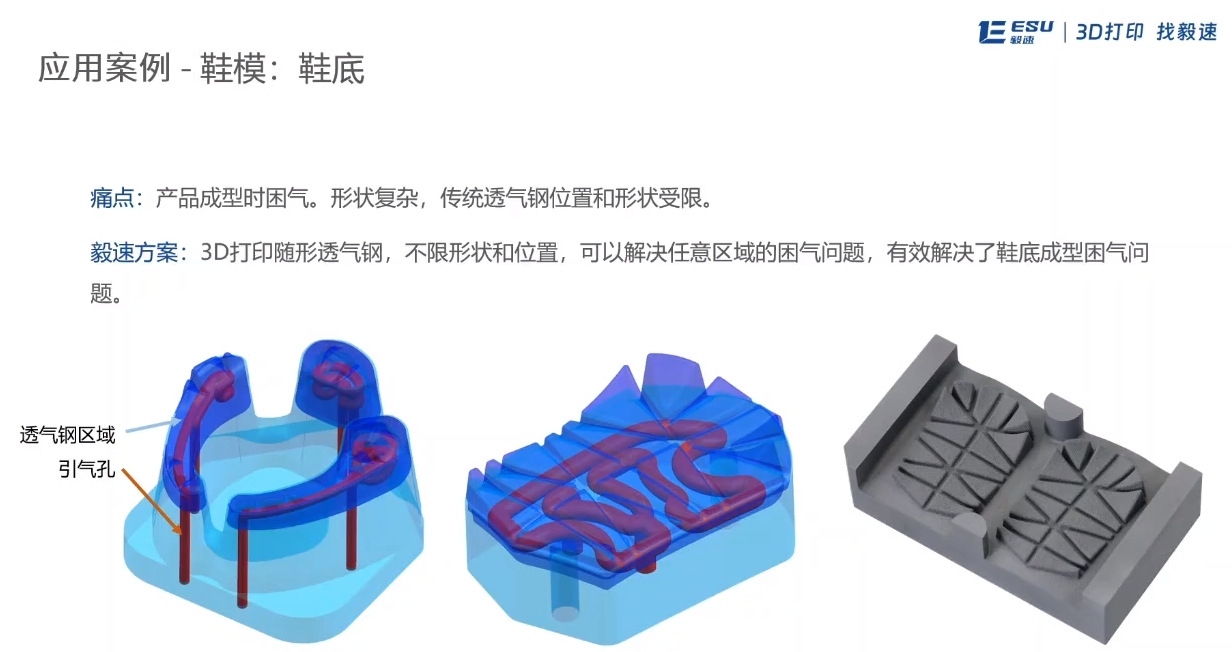

在鞋模领域,使用发泡材料产品成型时困气。形状复杂,传统透气钢位置和形状受限。采用3D打印随形透气钢,不限形状和位置,可以解决任意区域的困气问题,有效解决了鞋底成型困气问题。

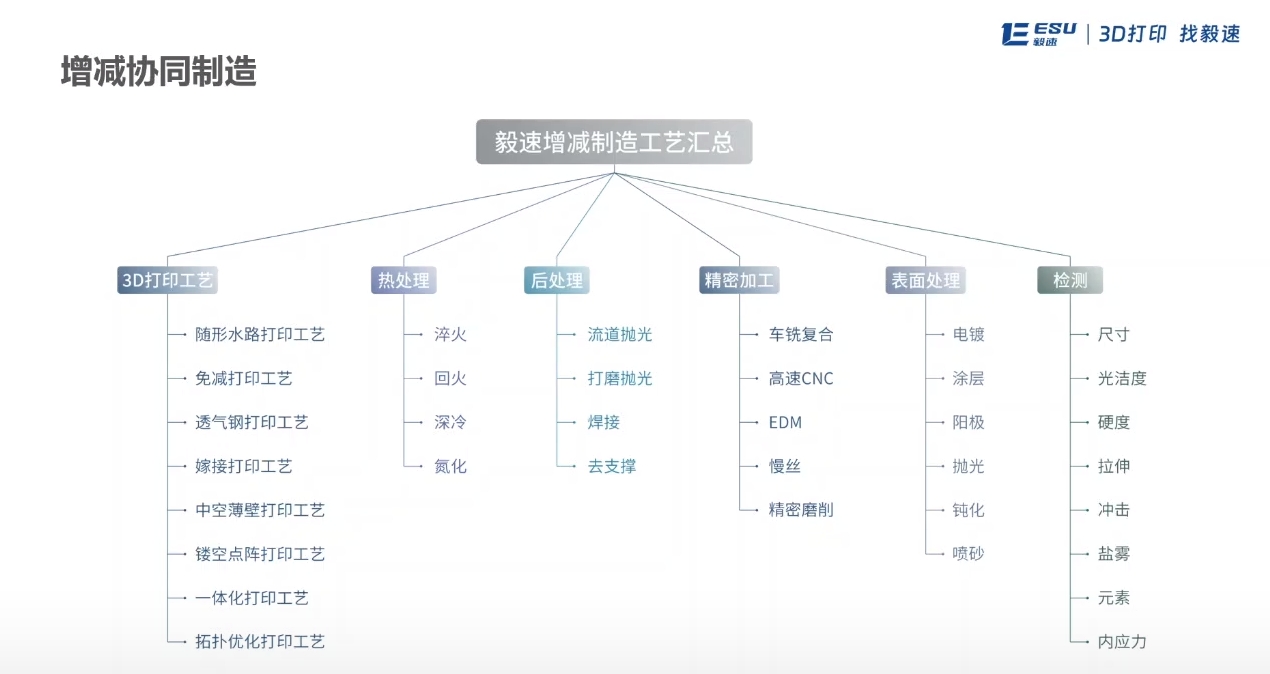

3D打印透气钢的诸多应用案例,不再一一赘述,最后介绍了毅速的公司业务,感兴趣的朋友可以观看直播回放视频。

深度解析毅速3D打印随形透气钢及模具应用

关键词:3D打印

评论

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

0 留言