2024年3月27日,美国能源部橡树岭国家实验室(ORNL)的研究人员宣称,通过研究已确定如何避免3D打印在制造大型金属部件时可能会导致昂贵且难以修复的损坏。这种损坏是由材料中残留的应力引起。

研究技术背景

美国业界越来越多地将增材制造视为恢复国内大型金属结构制造能力的途径。3D打印可以用来制造大型零件,而不是在美国重建大型铸造厂。这样可以缩短供应链,使行业能够快速获得所需的工具和其他零件。但首先,需要进行研究以确保3D打印零件能够承受打印过程中产生的压力。

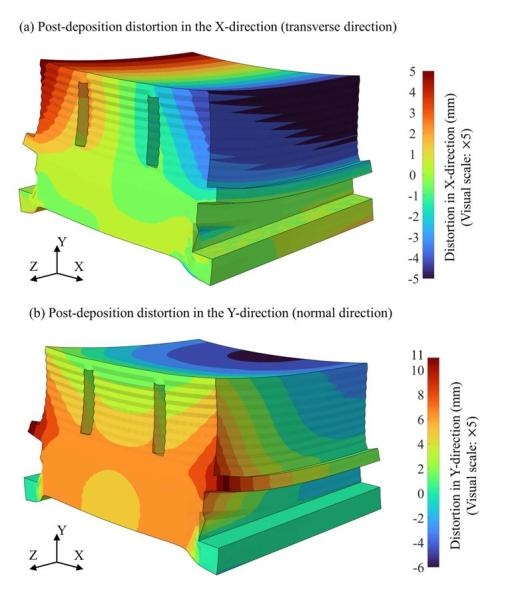

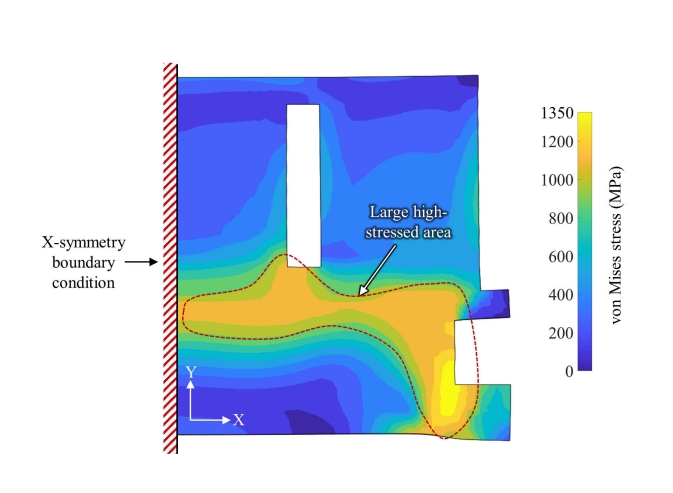

橡树岭国家实验室的研究人员通过计算模型确定,大规模增材制造的金属零件会在材料内产生相当大的残余应力(RS)。RS堆积会导致热打印过程中形成裂纹,并随着材料冷却而变得更大,渗透金属并造成不可逆转的损坏。

领导这项研究的研究人员Ritin

Mathews表示,这种做法成本高昂且效率低下,可能会导致零件无效和大量材料浪费。由于航空航天、汽车和国防等高价值行业正在迅速采用大规模增材制造方法来制造零件,因此这些负面结果的代价可能特别高昂。了解这些裂纹形成的原因以及如何消除它们可以为各个行业带来更可靠的3D打印技术。

Mathews补充道:“这适用于任何金属3D打印工艺,因为所有3D打印工艺的一般沉积机制都是相似的。”

解决3D打印残余应力积累的办法

研究小组找到了一个简单的解决方案: 利用沉积过程的计算建模和由此产生的残余应力,以圆角或45度倒角的形式添加支撑材料,消除90度角和尖角。"

Mathews说:"在关键区域添加材料可减轻应力的积累。这一步骤可有意防止RS集中,从而降低零件失效的可能性。”

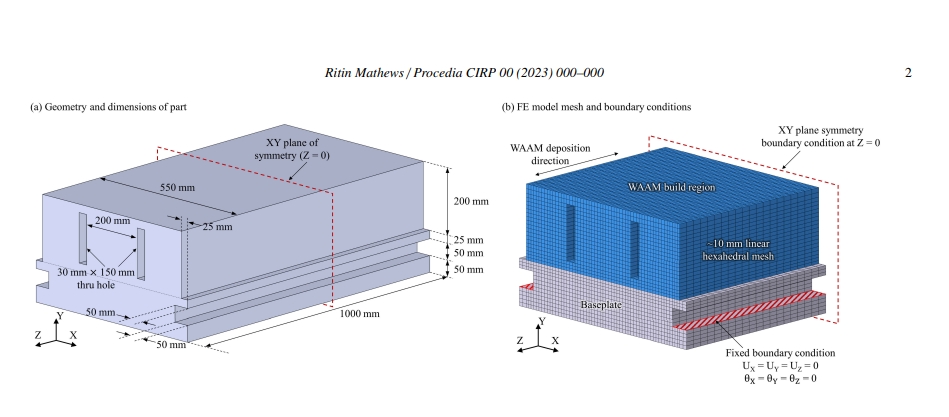

尺寸为米级的零件越来越多地使用采用基于融合的沉积的增材制造技术来制造。在这种大型零件中,与较小的零件相比,RS及其不利影响可能会被放大。Mathews和他的合著者在第11届CIRP全球网络会议上发表的一篇论文中写道:“高强度RS的存在会导致结构中出现裂纹……降低部件的完整性,导致强度和疲劳特性降低。”

该项目由美国国防部工业基础分析和维持计划提供资金支持。研究在位于ORNL的能源部制造示范设施进行。制造示范设施由能源部先进材料和制造技术办公室支持,是一个全国性的合作联盟,与ORNL合作创新、激励和促进美国制造业的转型。

0 留言