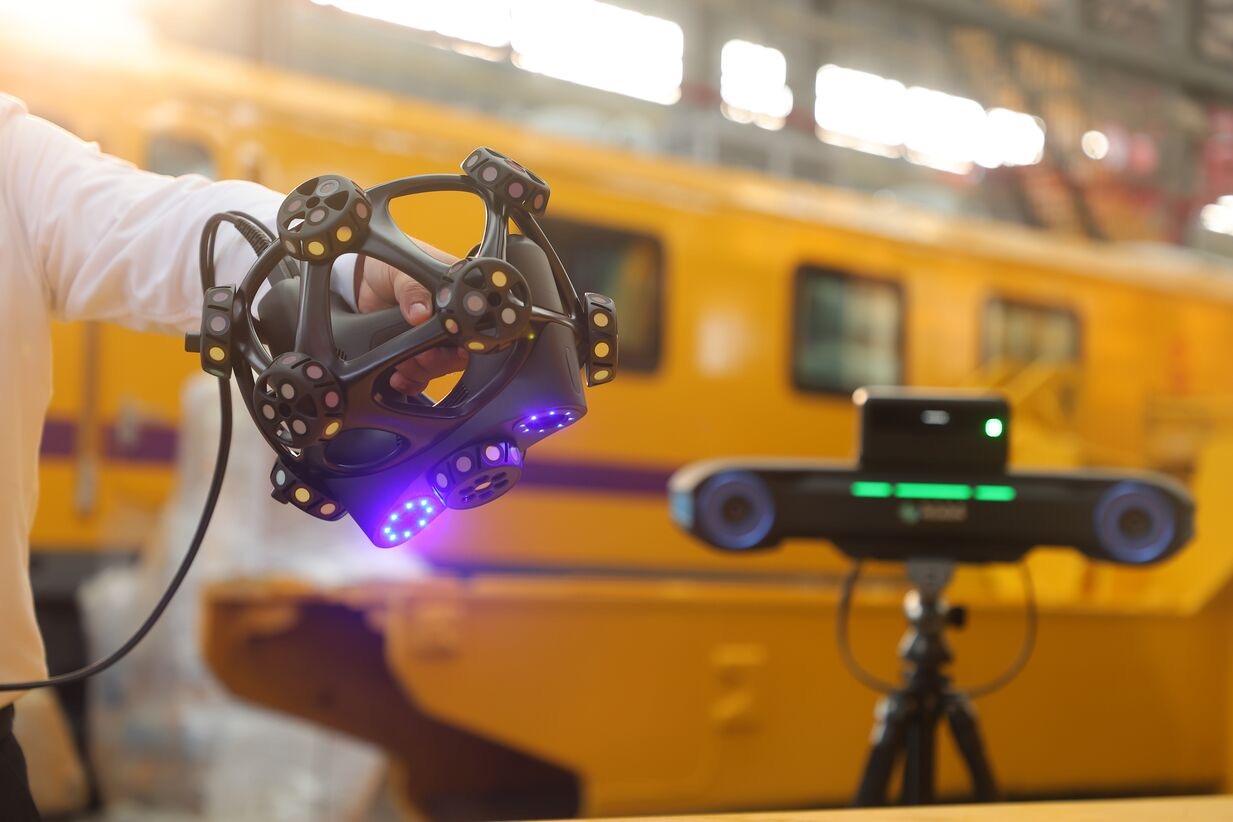

2026年2月20日,瑞典软件开发商Hexagon推出了一款便携式3D扫描系统,该系统无需参考目标, 旨在解决生产检测工作流程中常见的设置延迟问题,提升了整体效率。

HYPERSCAN扫描仪已通过VDI/VDE 2634-3认证,并获得ISO

17025认可实验室的验证。系统提供两种配置,适用于最大7米的组件扫描。传统的参考目标通常会增加15到30分钟的测量设置时间,尤其在处理复杂组件或设备重新校准时,这一时间可能更长。对于大型结构件,如涡轮机壳体、航空航天结构或重型冲压模具,额外的设置时间显得尤为显著。传统的测量方式往往需要将部件移动至固定坐标测量机

(CMM),这对制造业造成了时间和空间上的限制。

专为生产环境设计,支持多种集成方式

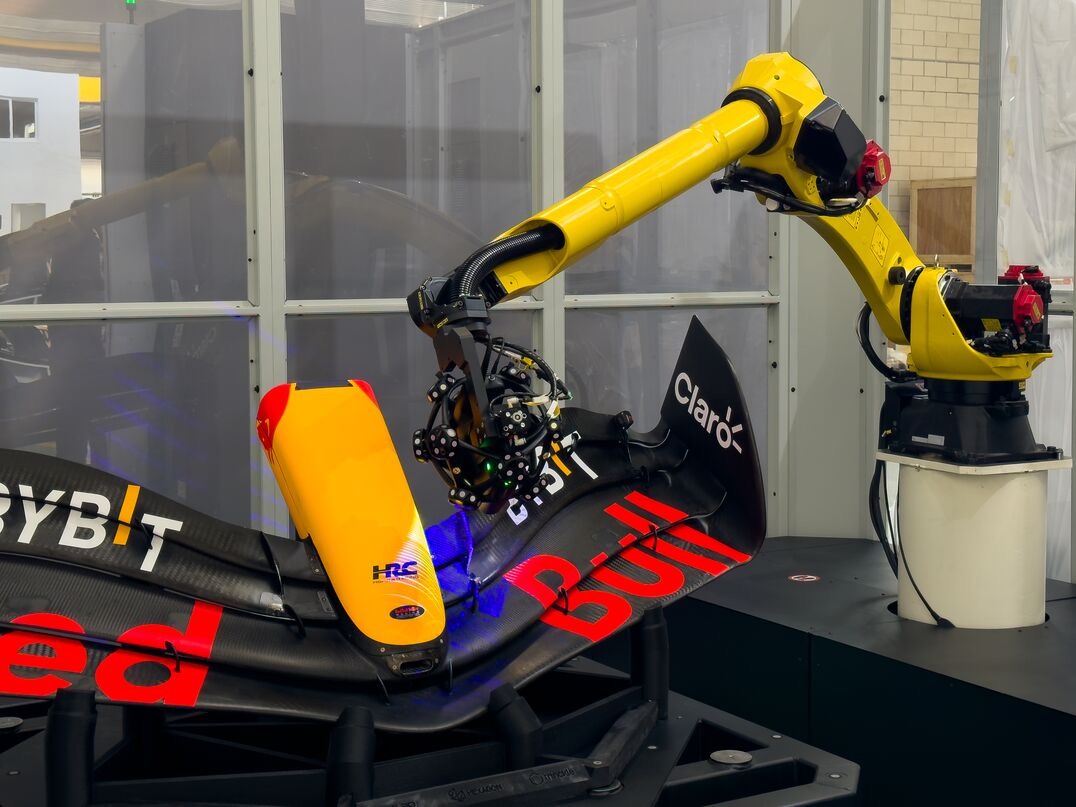

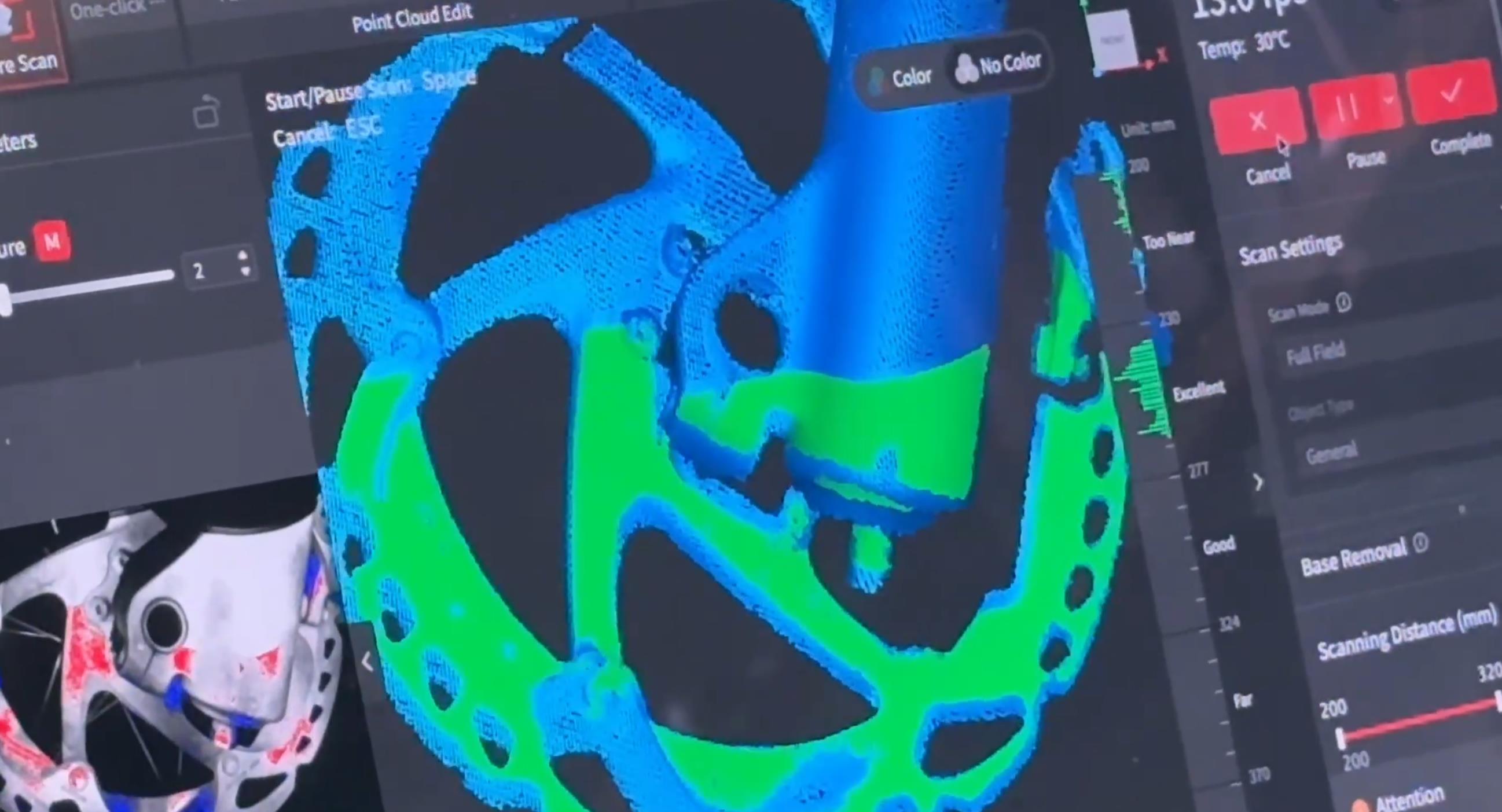

这个系统可配置为手持式或机器人式,并可连接至现有的计量软件平台,包括PC-DMIS、Inspire和SpatialAnalyzer以及其它第三方应用程序。数据传输通过一键式界面完成。通过专用套件,系统支持与旋转工作台、工业机器人、协作机器人和PRESTO自动化检测单元的集成。该扫描仪可生成高分辨率测量数据,并包含孔洞检测功能,可在扫描过程中识别孔洞。边缘识别软件可自动适应不同材料的表面差异。扫描区域尺寸为610 x 640毫米,多种扫描模式支持在单一工作流程中采集精细特征和较大表面。

对于生产部署,新装置集成了Wi-Fi 6或7模块和集成电池,可在工厂车间、现场或密闭区域使用。

针对高端行业的3D扫描技术

目前,Hexagon推出了两款型号:HYPERSCAN Ultra,具有5.5米的有效扫描范围;HYPERSCAN

Super,能够扩展至7米的有效扫描范围,最高采集速度可达每秒830万个点。该系统特别适用于汽车、航空航天、能源以及精密制造领域,这些行业通常需要在现场对大型安装部件进行高精度检测。Hexagon的便携式计量系统被应用于一级方程式赛车(F1)的制造环境中,用于在严格的时间和精度限制下进行尺寸验证。在甲骨文红牛车队位于米尔顿凯恩斯的工厂,工程师们在比赛投入使用前,对零部件进行了毫米级公差的验证。

红牛动力总成质量控制主管Mark Foden指出,以往非接触式测量方法难以有效扫描碳纤维部件等带有树脂层的反光表面。该团队在整个生产过程中对部件进行扫描,以便为设计团队提供实时反馈,从而识别开发周期中的偏差——每个赛季都会发生数千次设计变更。

总的来说,HYPERSCAN系列是Hexagon在光学跟踪3D扫描领域的最新产品。该系统通过省去传统贴点步骤、提供两种配置选项以及支持多种集成方式,旨在满足汽车、航空航天等行业对大型部件现场检测的需求。

来源:南极熊

0 留言