帕金森病是一种神经退行性疾病,影响着全球约1000万人,是仅次于阿尔茨海默病的第二大常见神经退行性疾病。然而,对于如此普遍的疾病来说,诊断却十分困难。然而,某些检查,例如核磁共振成像或血液检查,可以确诊该病或排除其他类似疾病。相反,该病需要“临床”诊断,这意味着医生会根据患者的病史、症状和体格检查来确定他们是否患有该病。然而,这些方法通常无效,并且缺乏客观的定量标准。

加州大学洛杉矶分校(UCLA)的一支研究团队正在开发一种替代方案:3D打印诊断笔。帕金森病的症状因人而异,但最常见的症状包括震颤、动作迟缓和僵硬。书写是一个融合认知、感知和精细运动技能的过程,而这些技能都会受到帕金森病的影响。通过分析笔迹模式,用户可以获得诊断所需的重要信息和定量生物特征标记。

帕金森病患者用3D打印笔写字(图片来源:Jun Chen via The Guardian)

用于检测帕金森病的3D打印工具

加州大学洛杉矶分校的研究人员并非首批设想开发帕金森诊断笔的人。传统的笔迹分析工具,例如数字手写板,已被广泛使用。这些工具专门用于追踪和分析笔迹轨迹,但它们往往会忽略书写过程中出现的运动症状。此外,这些工具价格昂贵且安装复杂,难以在非临床环境中广泛实施和使用。研究人员还考虑到了低收入国家,因为他们面临着帕金森诊断专科资源有限以及神经科医生数量不足的问题。

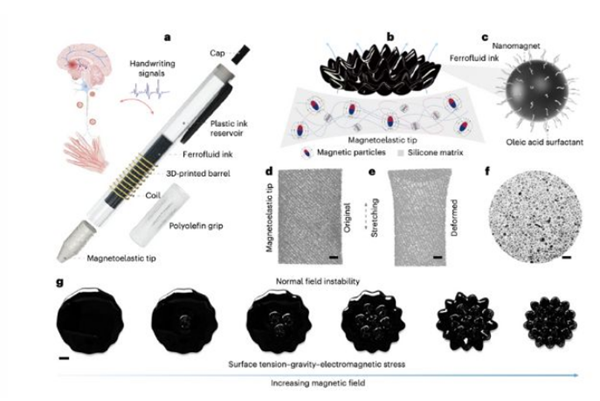

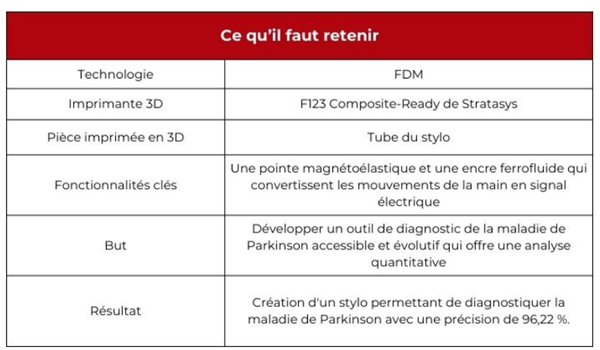

因此,加州大学洛杉矶分校的团队着手设计一种更易于使用的工具,以提供更定量的结果。最终成果是一支诊断笔,它采用磁弹性笔尖和磁流体墨水,能够灵敏地将笔迹表面和空中的细微书写动作转换为高保真传感信号,用于自供电笔迹分析。考虑到可扩展性,他们为笔身设计了一个简单的笔身结构,可以通过3D打印高效生产。团队使用Stratasys F123 Composite-Ready FDM 3D打印机打印了笔身。

这支笔如何使用?

当用户用笔书写时,压力会使笔尖变形,从而通过磁致弹性效应(磁致弹性是指材料在应力作用下磁性的变化)导致磁通量发生偏移。磁通量的变化,加上书写过程中磁流体墨水的运动,会在笔簧中产生电压信号。其原理是,当帕金森病患者用笔书写时,电压信号会显示出正常书写中不存在的异常——手部震颤会导致额外的微小尖峰。换句话说,笔迹被转换成电信号,以量化书写中的不规则性。

加州大学洛杉矶分校的研究团队利用这支笔进行了一项初步研究,共有16名参与者参与,其中3人患有帕金森病。参与者在平面和空中书写文字,并画出波浪线和螺旋线来捕捉动作。之后,研究人员利用机器学习模型对参与者的笔迹信号进行分类。经过训练,其中一个模型能够区分帕金森病患者,平均准确率高达96.22%。

3D打印笔的图形表示(图片来源:UCLA)

后续步骤Next steps

为了将这支3D打印笔投入实际使用,研究人员需要进行进一步测试。由于加州大学洛杉矶分校的研究仅涉及16名参与者,因此需要对更大、更多样化的群体进行测试,以验证这支笔作为诊断工具的有效性。此外,《卫报》援引牛津大学临床神经科学副教授克里斯塔利娜·安东尼亚德斯(Chrystalina Antoniades,未参与这项研究)的话称,虽然这支笔可以作为帕金森病的良好指标,但临床医生应该使用多种生物标志物进行诊断。她解释说:“这支笔可以诊断书写问题,这只是我们在患者身上看到的众多症状之一。但它可以补充我们已有的发现,检测出一些可能难以察觉的症状。”

虽然显然还需要进一步研究,但该设备似乎有望成为一种促进帕金森病更早、更准确诊断的工具。点击此处阅读加州大学洛杉矶分校的完整研究。

图片来源:3Dnatives

编译整理:3dnatives

0 留言