颗粒制造,由于其在生物工程、药物和疫苗输送、微流体、颗粒系统、自组装、微电子和磨料等领域的广泛应用而引起了人们的关注。

在此,来自美国斯坦福大学的Joseph M.

DeSimone等研究者介绍了一种可扩展的且高分辨率的3D打印技术,用于基于卷对卷连续液界面生产(r2rCLIP)的形状特定颗粒的制造。相关论文以题为“Roll-to-roll,

high-resolution 3D printing of shape-specific

particles”于2024年03月13日发表在Nature上。

在数百微米到纳米尺度上的颗粒是许多先进应用中无处不在的关键部件,包括生物医学设备,药物输送系统,微电子和能量存储系统,并且在微流体,颗粒系统和磨料中表现出固有的材料适用性。粒子制造方法本身就需要在速度、可扩展性、几何控制、均匀性和材料特性之间进行权衡。

传统的颗粒制造方法从研磨和乳化技术到先进的成型和流动光刻,方法可以分为自下而上或自上而下。自下而上的颗粒制造方法,最好的例子是研磨和研磨、乳化、沉淀、成核生长和自组装技术,可以具有高通量,但导致颗粒颗粒的非均匀性,对形状和均匀性的控制有限。为了解决自底向上方法的几何缺陷,采用了自顶向下的颗粒制造方法,如直接光刻、单步卷对卷软光刻和多步成型。

可扩展的颗粒成型方法,如非润湿模板中的颗粒复制(PRINT)和聚合物层的冲压组装(SEAL),结合光刻方法来实现二维(2D)几何控制。PRINT利用非润湿的含氟聚合物层来促进分离的微纳米粒子的快速制造,具有可验证的精确控制形状,大小,表面功能化和填料,如药物,蛋白质或DNA/RNA。这些颗粒的详细体外研究已经阐明了细胞摄取和增强局部货物释放的形状依赖倾向。

此外,体内研究表明,颗粒大小、形状、电荷、表面化学和颗粒可变形性对多种不同剂型(注射和吸入)的生物分布具有重要作用。作为PRINT技术的扩展,模压颗粒的堆叠可以实现更复杂的颗粒几何形状,如SEAL所示。收获的模具部分焊接在一起,以获得三维(3D)制造控制,产生可演示的脉冲释放,药物输送载体。这些技术的发展轨迹和展示的应用潜力为未来制造先进粒子的方法奠定了基础。

例如,连续流光刻(或光流体制造)在光聚合树脂流过流体通道时产生颗粒,固化为2D到3D几何形状。停止聚合流动技术已被证明可以实现2D至2.5D几何形状的准连续制造(2D定义形状上的各向异性)。基于微流体流动的确定性变形可以进一步使凹面几何形状的制造成为可能,之前已经证明了每天86,400个颗粒的速度。

此外,可以引入额外的尺寸控制过程来创建Janus颗粒(表面具有两种或两种以上不同物理特性的颗粒),使用牺牲添加剂或孔隙素或通过二次化学涂层或地层控制步骤进行微图案的纳米多孔网。剩下的一个主要工程挑战是开发一种粒子制造技术,同时实现所有尺寸的微米级3D几何控制,复杂性,速度,材料选择和可置换性。

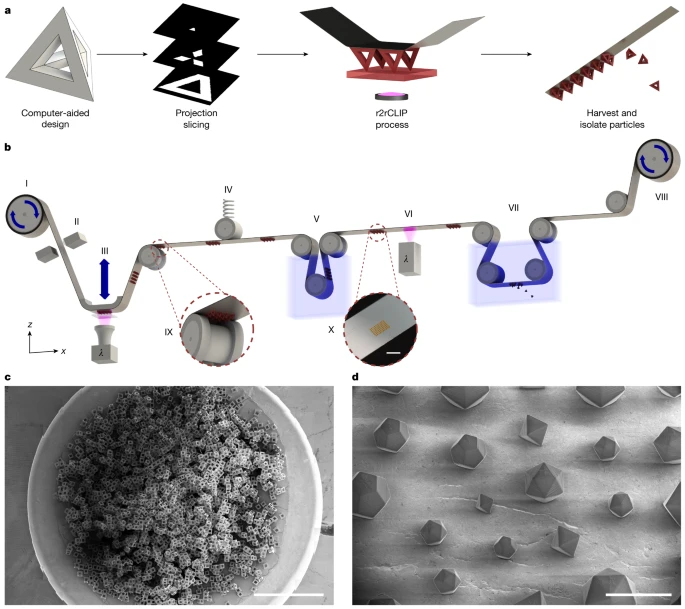

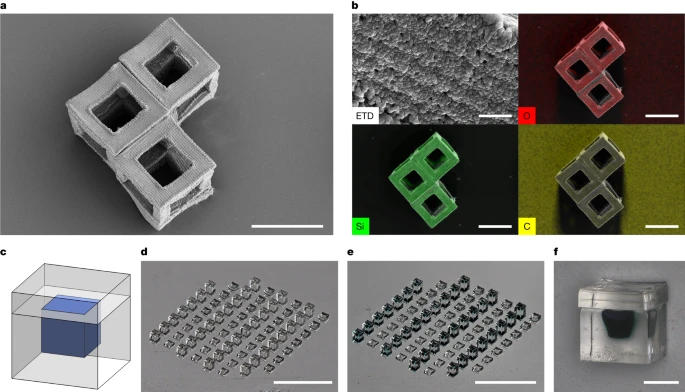

在这里,研究者介绍了一种可扩展的,高分辨率的3D打印技术,用于基于连续液体界面生产(r2rCLIP)的卷对卷形式的颗粒制造。研究者演示了r2rCLIP使用一位数,微米分辨率光学器件与连续卷膜相结合,以代替静态平台,实现了各种材料和复杂几何形状的快速,快速可变制造和收获颗粒(图1)。

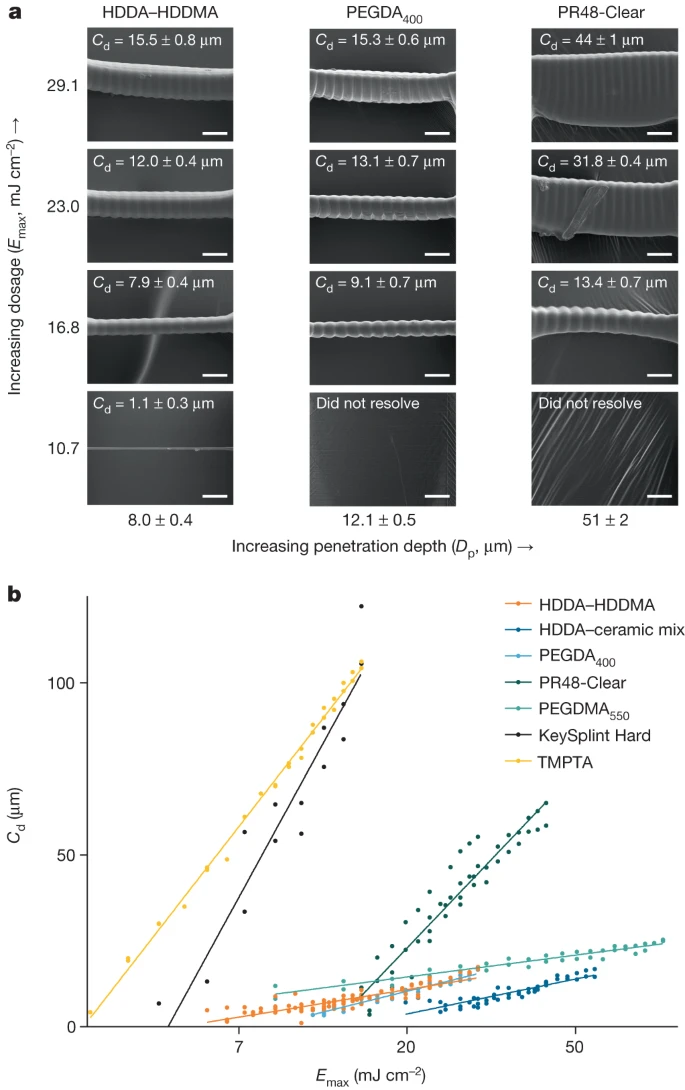

先前的工作研究了基于光聚合的3D打印系统的表面和分辨率优化;由于固有的树脂渗透深度和累积剂量的过度固化,实现25μm以下的z分辨率仍然是一个挑战。

为了制造最佳的复杂颗粒几何形状,必须设计树脂系统以实现高z分辨率;基于1,6-己二醇二丙烯酸酯-

1,6-己二醇二甲基丙烯酸酯(HDDA–HDDMA)的系统先前被描述为可达到4 μ

m的垂直分辨率。研究者在此利用该树脂系统,并采用分析桥接技术来测量树脂的固有特性,而不是普通的玻璃载玻片方法,后者不能准确地分析描述原位高分辨率CLIP。

研究者的HDDA–HDDMA树脂的特征穿透深度为8.0±0.4μm,实验解决的最小无支撑桥厚度为1.1±0.3μm。研究者表征了几种额外的高分辨率定制和商业树脂组合物,它们也与r2rCLIP兼容,并且可以根据材料要求、所需的垂直分辨率和应用(表1和图2)进行替代。

值得注意的是,固化试验中表征的无支撑膜桥很薄(小于100 μ

m,与颗粒制造相关),并且在死区附近分解。引入周期性伪影,归因于像素之间光强度的波动。表面不规则可能进一步归因于树脂回流(拉长的线条)或空化(气泡),可以通过优化来解决。树脂参数化和优化是至关重要的关于垂直分辨率的制造限制的确定;具有较大特征渗透深度的树脂不适合薄的垂直几何特征。

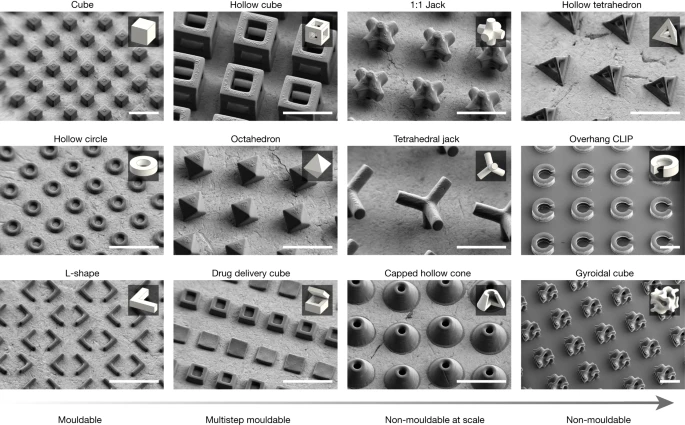

为了证明r2rCLIP在制造尺寸复杂结构方面的潜力,研究者使用计算机辅助设计设计了一系列几何复杂性不断增加的形状。这些设计不仅反映了以前的2D制造和多步骤成型技术,而且还包括几种无法成型的几何形状,举例说明了研究者方法的独特能力(图3)。

在这里,研究者对几何复杂性进行了分类,范围从可以按比例成型的形状到不能按比例成型的形状。可模塑的几何形状被定义为在单轴模具拉伸、芯和腔的单一步骤中合理地按比例制造。如果理论成型方法需要增加分型线、顶针和角度以及广泛的对齐或包含不可成型的负内部空间,则几何形状会增加成型复杂性(并随后在规模上降低可模塑性)。

此外,薄或尖锐的几何特征可能会导致成型复杂性和零件各向异性,例如,在微米尺度上,闪光、短射、收缩或气穴加剧。应该指出的是,将多步骤的成型过程与牺牲的蚀刻步骤结合起来,以实现在这项工作中被认为不可成型的一些几何形状是合理的,尽管没有高度的可重复性,因为模具对准要求。

作为实例,该系统适用于陶瓷材料的生产。预陶瓷树脂可用于大规模生产技术陶瓷颗粒,在化学机械平面化技术中具有潜在的应用,如浆料成分,导电颗粒,微型工具,微机电系统或波导,使电子,电信和医疗保健等工业应用成为可能。例如,研究者从HDDA预陶瓷混合物中制备了200μm颗粒,并在800°C的氮气中进行热解,得到103μm中空陶瓷颗粒,特征尺寸为25μm(图4a)。

对这些颗粒的能量色散X射线能谱(EDS)分析显示,O、Si和C的组成分布均匀(图4b)。随后在氮中退火至1400°C,根据前驱体材料和加工条件,可以获得包括Si3N4和SiO2在内的相。未来的研究可以通过不同的预陶瓷配方来考察该工艺的有效性,并探索其潜在的应用前景。

r2rCLIP的另一个应用是创造水凝胶颗粒,它可以用作药物输送血管。这些颗粒可以填充,在一次注入中实现可调、梯度或脉冲释放,正如之前在SEAL工艺中演示的那样。先前的研究已经探索了合适的光聚合物树脂体系的发展,以及材料的生物相容性、细胞毒性、形状和尺寸对定位和递送的影响,使生物支架和递送歧管的创建成为可能。这为制造用于药物输送的水凝胶颗粒开辟了新的可能性,但缺乏一种可置换的、可扩展的制造工艺。

作为概念验证,研究者制作了单位尺寸为400微米的水凝胶立方体,在打印后手动填充约8升的代表性货物,然后在顶部加盖水凝胶帽(图4c)。未来的研究可以建立在先前对药物输送车辆动力学的研究基础上,利用分子量和壁厚的可调节特性来实现可编程的货物释放托盘。

综上所述,研究者提出了一种新的、卷对卷、高分辨率且连续的液体界面生产技术,能够以高达2.0 μ m的特征分辨率批量生产高达200 μ

m的颗粒。打印机和树脂优化的光学设计使打印对象具有高达个位数微米的不支持z分辨率。在可模塑、多步骤模塑和不可模塑的颗粒几何形状的制造中,证明了快速可置换性、复杂的3D制造能力和对各种树脂化学的固有适应性。

此外,对于低于200μm的装置,快速的颗粒生产可以在大约24小时内实现克级的潜在产量。这种可扩展的颗粒生产技术已经在广泛的范围内展示了制造潜力,从陶瓷到水凝胶歧管,在微型工具、电子和药物输送方面具有潜在的应用前景。

参考文献

Kronenfeld, J.M., Rother, L., Saccone, M.A. et al. Roll-to-roll,

high-resolution 3D printing of shape-specific particles. Nature 627,

306–312 (2024). https://doi.org/10.1038/s41586-024-07061-4

原文链接:

https://www.nature.com/articles/s41586-024-07061-4

0 留言